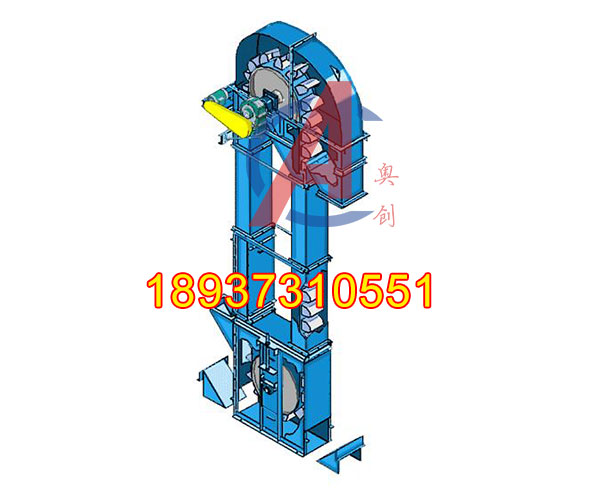

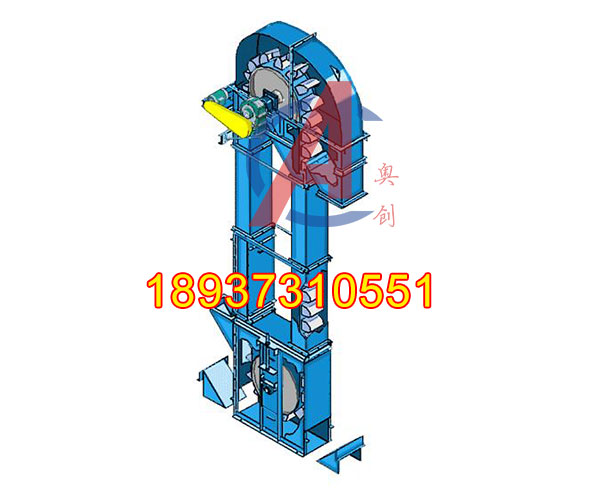

便宜好用的TD斗式提升機

發布時間:2025/8/21 16:00:33 人氣:

TD斗式提升機是一種非常經典和常用的垂直輸送設備,其名稱中的“T”代表“斗”,“D”代表“帶”式。它是一種利用固定在皮帶上的料斗,隨皮帶一起轉動,從而實現物料從低處垂直提升至高處的機械。

一、TD斗式提升機工作原理

TD斗式提升機的工作原理可以概括為:

裝料:位于提升機底部的物料,通過進料口流入機座底部。運行中的料斗經過底部時,將物料舀起或裝入(具體方式取決于喂料形式)。

提升:裝滿物料的料斗隨皮帶向上運行,到達提升機的頂部。

卸料:在提升機頂部,料斗繞過頭輪(驅動輪)時,由于離心力和重力的共同作用,物料被從料斗中拋出。

出料:拋出的物料通過卸料口進入下一道工序。

返回:卸空后的料斗隨皮帶向下運行,返回機座底部,開始下一次舀料循環。

其核心卸料方式為離心式卸料,適用于流動性較好的粉狀、粒狀、小塊狀物料。

二、TD斗式提升機主要結構組成

運行部件:料斗和皮帶。TD型采用特種橡膠輸送帶,料斗用特種螺釘固定在皮帶上。

驅動裝置:位于機頭,包括電機、減速機、聯軸器、驅動滾筒(頭輪) 等。提供動力來源。

張緊裝置:位于機座,通常是螺旋式張緊裝置。用于調整皮帶的松緊度,保證其有足夠的張力與驅動輪摩擦傳動。

上部區段:包含頭輪、卸料口、防爆檢修門等。

中間機殼:標準的提升段箱體,通常由若干節箱體連接而成,用于密封和引導提升路徑。

下部區段:包含底輪(從動輪)、進料口、張緊裝置等。底部通常設有清料口,用于清理意外堆積的物料。

輔助部件:逆止器(防止停機時皮帶反向轉動導致物料倒灌)、跑偏開關、堵料傳感器等安全保護裝置。

三、主要特點與優勢

輸送效率高:采用離心式卸料,料斗排列密集,提升速度快,輸送能力大。

驅動功率小:相較于鏈式提升機,皮帶傳動更輕便,摩擦阻力小,能耗相對較低。

運行平穩、噪音低:皮帶傳動避免了金屬鏈斗式的沖擊和碰撞聲,工作環境更友好。

適用范圍廣:適用于提升粉狀、粒狀、小塊狀的無磨琢性或半磨琢性的散狀物料。如:糧食、水泥、砂石、化肥、煤粉等。

使用壽命較長:物料與皮帶/料斗之間多為軟性接觸,磨損比鏈式提升機小。

四、缺點與局限性

輸送物料溫度限制:普通橡膠輸送帶耐溫性一般,通常要求輸送物料的溫度不超過60℃。如需提升高溫物料,需采用耐熱膠帶,但成本會增加且溫度有上限(通常<120℃)。

強度限制:皮帶強度不如鏈條,因此提升高度和輸送量有一定限制,不適合提升非常沉重的塊狀物料(如大塊礦石)或磨琢性極強的物料(如爐渣、石英石),這些工況更適合TH/NE型環鏈斗提或HL型板鏈斗提。

防爆要求:在輸送易燃易爆粉塵(如糧食粉塵、煤粉)時,需配備防爆電機、防靜電皮帶、防爆燈、泄爆口等特殊設計,成本較高。

維護特點:皮帶可能會跑偏,需要調整張緊裝置;長期使用后皮帶會伸長,需要重新張緊。

五、TD斗式提升機選型時需考慮的關鍵參數

輸送物料特性:名稱、粒度、密度、濕度、磨琢性、溫度、粘性、腐蝕性等。

輸送能力 (Q):單位時間需要提升的物料量,單位通常是 t/h(噸/小時)。

提升高度 (H):從進料口到卸料口的垂直距離,決定了機身的長度。

料斗形式:常見的有深斗 (S制法)、淺斗 (Q制法) 和尖角斗 (J制法)。深斗適用于干燥、流動性好的粉粒料;淺斗適用于潮濕、流動性差的物料;尖角斗適用于粘稠、易結塊的物料。

六、TD斗式提升機常見故障與處理

回料過多:卸料不盡,物料從卸料口又落回機座。

原因:料斗形式選擇不當、速度過快或過慢、卸料口不暢、機頭形狀設計不佳。

皮帶打滑:電機轉動而皮帶不轉或轉速過低。

原因:張力不足、頭輪傳動滾筒包膠磨損、超載。

TD斗式提升機是一款結構簡單、運行成本低、效率高的垂直提升設備,是眾多行業中進行散狀物料垂直輸送的中堅力量。它在中等提升高度、中等輸送量、中低物料溫度和非極端磨琢性的工況下表現出色。在選擇時,務必根據物料特性和工藝要求進行準確計算和選型,并注意其局限性,以確保設備穩定高效運行。

一、TD斗式提升機工作原理

TD斗式提升機的工作原理可以概括為:

裝料:位于提升機底部的物料,通過進料口流入機座底部。運行中的料斗經過底部時,將物料舀起或裝入(具體方式取決于喂料形式)。

提升:裝滿物料的料斗隨皮帶向上運行,到達提升機的頂部。

卸料:在提升機頂部,料斗繞過頭輪(驅動輪)時,由于離心力和重力的共同作用,物料被從料斗中拋出。

出料:拋出的物料通過卸料口進入下一道工序。

返回:卸空后的料斗隨皮帶向下運行,返回機座底部,開始下一次舀料循環。

其核心卸料方式為離心式卸料,適用于流動性較好的粉狀、粒狀、小塊狀物料。

二、TD斗式提升機主要結構組成

運行部件:料斗和皮帶。TD型采用特種橡膠輸送帶,料斗用特種螺釘固定在皮帶上。

驅動裝置:位于機頭,包括電機、減速機、聯軸器、驅動滾筒(頭輪) 等。提供動力來源。

張緊裝置:位于機座,通常是螺旋式張緊裝置。用于調整皮帶的松緊度,保證其有足夠的張力與驅動輪摩擦傳動。

上部區段:包含頭輪、卸料口、防爆檢修門等。

中間機殼:標準的提升段箱體,通常由若干節箱體連接而成,用于密封和引導提升路徑。

下部區段:包含底輪(從動輪)、進料口、張緊裝置等。底部通常設有清料口,用于清理意外堆積的物料。

輔助部件:逆止器(防止停機時皮帶反向轉動導致物料倒灌)、跑偏開關、堵料傳感器等安全保護裝置。

三、主要特點與優勢

輸送效率高:采用離心式卸料,料斗排列密集,提升速度快,輸送能力大。

驅動功率小:相較于鏈式提升機,皮帶傳動更輕便,摩擦阻力小,能耗相對較低。

運行平穩、噪音低:皮帶傳動避免了金屬鏈斗式的沖擊和碰撞聲,工作環境更友好。

適用范圍廣:適用于提升粉狀、粒狀、小塊狀的無磨琢性或半磨琢性的散狀物料。如:糧食、水泥、砂石、化肥、煤粉等。

使用壽命較長:物料與皮帶/料斗之間多為軟性接觸,磨損比鏈式提升機小。

四、缺點與局限性

輸送物料溫度限制:普通橡膠輸送帶耐溫性一般,通常要求輸送物料的溫度不超過60℃。如需提升高溫物料,需采用耐熱膠帶,但成本會增加且溫度有上限(通常<120℃)。

強度限制:皮帶強度不如鏈條,因此提升高度和輸送量有一定限制,不適合提升非常沉重的塊狀物料(如大塊礦石)或磨琢性極強的物料(如爐渣、石英石),這些工況更適合TH/NE型環鏈斗提或HL型板鏈斗提。

防爆要求:在輸送易燃易爆粉塵(如糧食粉塵、煤粉)時,需配備防爆電機、防靜電皮帶、防爆燈、泄爆口等特殊設計,成本較高。

維護特點:皮帶可能會跑偏,需要調整張緊裝置;長期使用后皮帶會伸長,需要重新張緊。

五、TD斗式提升機選型時需考慮的關鍵參數

輸送物料特性:名稱、粒度、密度、濕度、磨琢性、溫度、粘性、腐蝕性等。

輸送能力 (Q):單位時間需要提升的物料量,單位通常是 t/h(噸/小時)。

提升高度 (H):從進料口到卸料口的垂直距離,決定了機身的長度。

料斗形式:常見的有深斗 (S制法)、淺斗 (Q制法) 和尖角斗 (J制法)。深斗適用于干燥、流動性好的粉粒料;淺斗適用于潮濕、流動性差的物料;尖角斗適用于粘稠、易結塊的物料。

六、TD斗式提升機常見故障與處理

回料過多:卸料不盡,物料從卸料口又落回機座。

原因:料斗形式選擇不當、速度過快或過慢、卸料口不暢、機頭形狀設計不佳。

堵塞:機座內物料堆積,導致設備無法運行。

原因:進料量突然增大、有大塊異物進入、皮帶打滑張力不足、卸料不暢、物料過粘。

皮帶跑偏:導致料斗碰撞機殼,損壞設備。

原因:頭輪和底輪安裝不平行、張緊裝置兩側未調平。皮帶打滑:電機轉動而皮帶不轉或轉速過低。

原因:張力不足、頭輪傳動滾筒包膠磨損、超載。

TD斗式提升機是一款結構簡單、運行成本低、效率高的垂直提升設備,是眾多行業中進行散狀物料垂直輸送的中堅力量。它在中等提升高度、中等輸送量、中低物料溫度和非極端磨琢性的工況下表現出色。在選擇時,務必根據物料特性和工藝要求進行準確計算和選型,并注意其局限性,以確保設備穩定高效運行。

上一篇:TD500皮帶式斗式提升機

下一篇:哪些物料適合使用刮板輸送機

電話

18937310551