螺旋輸送機葉片停轉的解決方法

發布時間:2025/5/8 11:15:43 人氣:

螺旋輸送機作為工業生產中常見的物料輸送設備,其穩定運行對生產流程至關重要。然而,在實際操作中,螺旋輸送機葉片停轉是較為常見的故障之一,可能導致生產線中斷、物料堆積甚至設備損壞。本文將系統分析螺旋輸送機葉片停轉的原因,并提供切實可行的解決方法,幫助操作人員快速排除故障,恢復生產。

### 一、螺旋輸送機葉片停轉的常見原因

1. **物料堵塞**

這是導致葉片停轉的最主要原因。當輸送的物料濕度過高、粘性過大或含有雜質時,容易在輸送過程中形成結塊,卡在葉片與槽體之間。特別是輸送粉狀物料時,若物料流動性差,更容易在進料口附近堆積,造成螺旋軸負載驟增。

2. **軸承故障**

螺旋輸送機的頭尾軸承長期承受較大載荷,若潤滑不足或密封失效,會導致軸承磨損、卡死。現場檢查時可注意軸承部位是否有異常溫升(通常超過70℃即屬異常)或異響,這是軸承損壞的典型征兆。

3. **電機故障**

包括電源缺相、電壓不穩、過載保護跳閘等電氣問題。三相電機若缺相運行,輸出扭矩會顯著下降;而變頻器參數設置不當也可能導致電機無法提供足夠動力。據統計,約30%的停轉故障與電氣系統直接相關。

4. **機械連接失效**

聯軸器松動、鍵槽磨損或傳動鏈條斷裂都會中斷動力傳遞。特別是采用鏈傳動的設備,鏈條松弛度過大可能導致跳齒,此時需立即停機調整張緊裝置。

5. **設計缺陷**

葉片與槽體間隙過大(超過10mm)會導致物料回流,增加運行阻力;而螺旋軸徑與輸送量不匹配時,軸體易發生彎曲變形。這類問題多在新設備調試階段顯現。

### 二、系統化的故障診斷流程

當發現葉片停轉時,建議按以下步驟進行排查:

1. **立即切斷電源**

在設備完全停止前嚴禁用手或其他工具強行轉動葉片,避免機械傷害。

2. **反向排查法**

- 首先手動盤車,判斷機械卡阻位置。若能轉動但阻力大,重點檢查軸承和物料狀態;若完全無法轉動,需拆卸檢查內部堵塞情況。

- 檢查電機空載運行狀態。斷開負載后啟動電機,觀察運轉方向是否正確(標準為從進料口向出料口看時葉片逆時針旋轉)、轉速是否穩定。

- 使用兆歐表測量電機絕緣電阻,正常值應>1MΩ;用鉗形電流表檢測三相電流平衡度,偏差不應超過10%。

3. **分段排查法**

對于長度超過15米的輸送機,可拆開中間吊軸承檢查,分段確認堵塞部位。同時檢查各支撐架的緊固螺栓是否松動,地基沉降可能導致機架變形。

### 三、針對性的解決方案

根據不同的故障原因,可采取以下解決措施:

**1. 物料堵塞的應急處理**

- 使用專用清堵工具(如尼龍棒)從檢修孔反向疏通,嚴禁使用金屬器具以免損傷葉片。對于粘性物料,可先注入適量溶劑(如柴油)軟化結塊。

- 調整進料方式:安裝振動給料器或改造料斗角度,保持均勻進料。對于易吸濕物料,建議在進料口加裝熱風干燥裝置。

- 工藝參數優化:降低輸送量至額定值的80%,轉速控制在臨界轉速(n=30/√D,D為螺旋直徑)的60%-70%。

**2. 軸承維護要點**

- 選用重載型調心滾子軸承(如223系列),潤滑脂建議采用二硫化鉬鋰基脂,注脂周期不超過400小時。

- 升級密封系統:在粉塵環境加裝迷宮式密封+氣密封組合裝置,軸承座設計回油槽防止潤滑脂流失。

- 溫度監控:安裝PT100溫度傳感器,設定75℃報警值,實現預知性維護。

**3. 電氣系統改造方案**

- 增設過載保護:電機功率>7.5kW時,應配置熱繼電器+熔斷器雙重保護,整定電流為額定電流的1.1-1.25倍。

- 變頻器參數設置:加速時間建議10-15秒,載波頻率設為5kHz以下以減少諧波干擾。對于大慣性負載,需啟用轉矩補償功能。

- 定期檢測:使用紅外熱像儀檢查電纜接頭溫度,三相溫差應<15℃;接地電阻值≤4Ω。

**4. 機械結構改進措施**

- 葉片耐磨處理:在輸送磨琢性物料時,葉片工作面可堆焊碳化鎢涂層(厚度2-3mm),使用壽命可延長3-5倍。

- 軸體強化:對于長距離輸送(>20米),采用分段式空心軸設計,中間加裝支撐軸承,軸體直線度偏差控制在0.5mm/m以內。

- 新型連接方式:淘汰鍵連接,改用脹套聯接,能有效避免鍵槽應力集中導致的斷裂問題。

### 四、預防性維護體系的建立

為避免突發性停轉,建議建立以下維護制度:

1. **日常點檢表**

| 檢查項目 | 標準值 | 檢測周期 |

|---|---|---|

| 軸承溫度 | ≤65℃ | 每班次 |

| 鏈條松緊度 | 下垂量<2%中心距 | 每周 |

| 葉片磨損量 | <原始厚度20% | 每月 |

2. **潤滑管理**

制定潤滑圖表,明確各潤滑點的油脂型號、加注量和周期。對于高溫環境,應選用合成烴類潤滑脂(如SKF LGET2)。

3. **狀態監測技術應用**

- 安裝振動傳感器監測軸承故障特征頻率(BPFO/BPFI)

- 采用聲發射技術檢測葉片裂紋早期發展

- 通過電流頻譜分析判斷負載異常波動

### 五、特殊工況的應對策略

1. **高溫物料輸送**

當物料溫度>200℃時,需采取以下措施:

- 選用耐熱鋼(如310S)制作葉片,軸體設置水冷夾套

- 增大葉片與槽體間隙至15-20mm預留熱膨脹量

- 減速機選用油池潤滑方式,并加裝散熱翅片

2. **腐蝕性環境處理**

對于化工原料輸送:

- 整體采用316L不銹鋼材質

- 非金屬選項可考慮超高分子量聚乙烯襯里

- 接液部位設計成可快速更換的模塊化結構

通過以上系統化的故障分析和解決方案,結合定期維護與技術創新,可顯著降低螺旋輸送機葉片停轉概率。某水泥廠實施改進方案后,設備故障停機時間從年均56小時降至8小時,維修成本降低42%,充分驗證了預防性維護的重要性。在實際操作中,還需根據具體工況靈活調整維護策略,才能確保輸送系統長期穩定運行。

### 一、螺旋輸送機葉片停轉的常見原因

1. **物料堵塞**

這是導致葉片停轉的最主要原因。當輸送的物料濕度過高、粘性過大或含有雜質時,容易在輸送過程中形成結塊,卡在葉片與槽體之間。特別是輸送粉狀物料時,若物料流動性差,更容易在進料口附近堆積,造成螺旋軸負載驟增。

2. **軸承故障**

螺旋輸送機的頭尾軸承長期承受較大載荷,若潤滑不足或密封失效,會導致軸承磨損、卡死。現場檢查時可注意軸承部位是否有異常溫升(通常超過70℃即屬異常)或異響,這是軸承損壞的典型征兆。

3. **電機故障**

包括電源缺相、電壓不穩、過載保護跳閘等電氣問題。三相電機若缺相運行,輸出扭矩會顯著下降;而變頻器參數設置不當也可能導致電機無法提供足夠動力。據統計,約30%的停轉故障與電氣系統直接相關。

4. **機械連接失效**

聯軸器松動、鍵槽磨損或傳動鏈條斷裂都會中斷動力傳遞。特別是采用鏈傳動的設備,鏈條松弛度過大可能導致跳齒,此時需立即停機調整張緊裝置。

5. **設計缺陷**

葉片與槽體間隙過大(超過10mm)會導致物料回流,增加運行阻力;而螺旋軸徑與輸送量不匹配時,軸體易發生彎曲變形。這類問題多在新設備調試階段顯現。

### 二、系統化的故障診斷流程

當發現葉片停轉時,建議按以下步驟進行排查:

1. **立即切斷電源**

在設備完全停止前嚴禁用手或其他工具強行轉動葉片,避免機械傷害。

2. **反向排查法**

- 首先手動盤車,判斷機械卡阻位置。若能轉動但阻力大,重點檢查軸承和物料狀態;若完全無法轉動,需拆卸檢查內部堵塞情況。

- 檢查電機空載運行狀態。斷開負載后啟動電機,觀察運轉方向是否正確(標準為從進料口向出料口看時葉片逆時針旋轉)、轉速是否穩定。

- 使用兆歐表測量電機絕緣電阻,正常值應>1MΩ;用鉗形電流表檢測三相電流平衡度,偏差不應超過10%。

3. **分段排查法**

對于長度超過15米的輸送機,可拆開中間吊軸承檢查,分段確認堵塞部位。同時檢查各支撐架的緊固螺栓是否松動,地基沉降可能導致機架變形。

### 三、針對性的解決方案

根據不同的故障原因,可采取以下解決措施:

**1. 物料堵塞的應急處理**

- 使用專用清堵工具(如尼龍棒)從檢修孔反向疏通,嚴禁使用金屬器具以免損傷葉片。對于粘性物料,可先注入適量溶劑(如柴油)軟化結塊。

- 調整進料方式:安裝振動給料器或改造料斗角度,保持均勻進料。對于易吸濕物料,建議在進料口加裝熱風干燥裝置。

- 工藝參數優化:降低輸送量至額定值的80%,轉速控制在臨界轉速(n=30/√D,D為螺旋直徑)的60%-70%。

**2. 軸承維護要點**

- 選用重載型調心滾子軸承(如223系列),潤滑脂建議采用二硫化鉬鋰基脂,注脂周期不超過400小時。

- 升級密封系統:在粉塵環境加裝迷宮式密封+氣密封組合裝置,軸承座設計回油槽防止潤滑脂流失。

- 溫度監控:安裝PT100溫度傳感器,設定75℃報警值,實現預知性維護。

**3. 電氣系統改造方案**

- 增設過載保護:電機功率>7.5kW時,應配置熱繼電器+熔斷器雙重保護,整定電流為額定電流的1.1-1.25倍。

- 變頻器參數設置:加速時間建議10-15秒,載波頻率設為5kHz以下以減少諧波干擾。對于大慣性負載,需啟用轉矩補償功能。

- 定期檢測:使用紅外熱像儀檢查電纜接頭溫度,三相溫差應<15℃;接地電阻值≤4Ω。

**4. 機械結構改進措施**

- 葉片耐磨處理:在輸送磨琢性物料時,葉片工作面可堆焊碳化鎢涂層(厚度2-3mm),使用壽命可延長3-5倍。

- 軸體強化:對于長距離輸送(>20米),采用分段式空心軸設計,中間加裝支撐軸承,軸體直線度偏差控制在0.5mm/m以內。

- 新型連接方式:淘汰鍵連接,改用脹套聯接,能有效避免鍵槽應力集中導致的斷裂問題。

### 四、預防性維護體系的建立

為避免突發性停轉,建議建立以下維護制度:

1. **日常點檢表**

| 檢查項目 | 標準值 | 檢測周期 |

|---|---|---|

| 軸承溫度 | ≤65℃ | 每班次 |

| 鏈條松緊度 | 下垂量<2%中心距 | 每周 |

| 葉片磨損量 | <原始厚度20% | 每月 |

2. **潤滑管理**

制定潤滑圖表,明確各潤滑點的油脂型號、加注量和周期。對于高溫環境,應選用合成烴類潤滑脂(如SKF LGET2)。

3. **狀態監測技術應用**

- 安裝振動傳感器監測軸承故障特征頻率(BPFO/BPFI)

- 采用聲發射技術檢測葉片裂紋早期發展

- 通過電流頻譜分析判斷負載異常波動

### 五、特殊工況的應對策略

1. **高溫物料輸送**

當物料溫度>200℃時,需采取以下措施:

- 選用耐熱鋼(如310S)制作葉片,軸體設置水冷夾套

- 增大葉片與槽體間隙至15-20mm預留熱膨脹量

- 減速機選用油池潤滑方式,并加裝散熱翅片

2. **腐蝕性環境處理**

對于化工原料輸送:

- 整體采用316L不銹鋼材質

- 非金屬選項可考慮超高分子量聚乙烯襯里

- 接液部位設計成可快速更換的模塊化結構

通過以上系統化的故障分析和解決方案,結合定期維護與技術創新,可顯著降低螺旋輸送機葉片停轉概率。某水泥廠實施改進方案后,設備故障停機時間從年均56小時降至8小時,維修成本降低42%,充分驗證了預防性維護的重要性。在實際操作中,還需根據具體工況靈活調整維護策略,才能確保輸送系統長期穩定運行。

上一篇:大傾角皮帶輸送機適用角度及優點

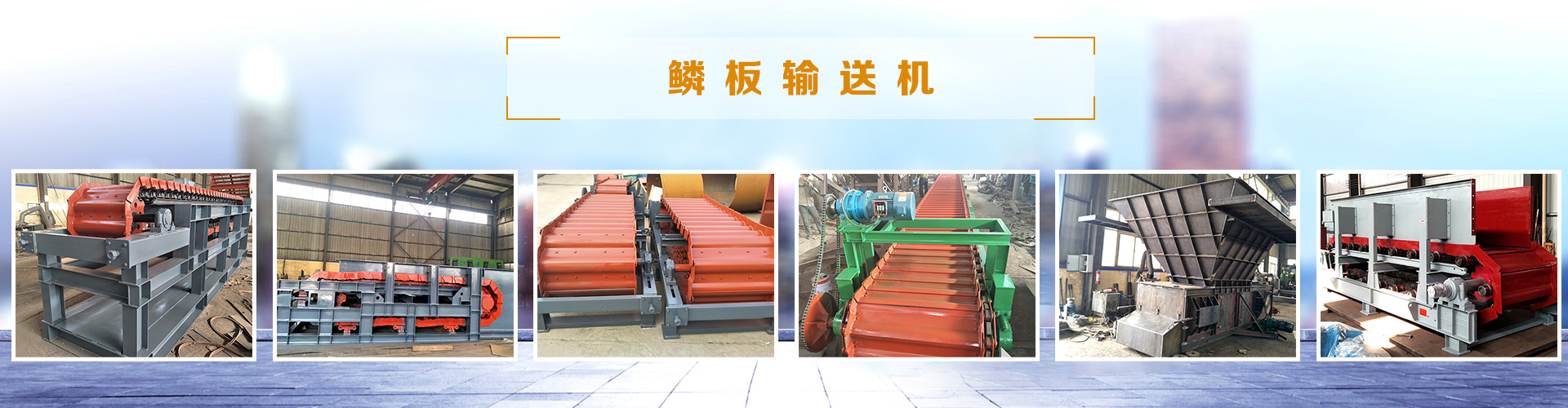

下一篇:鱗板輸送機安裝使用注意事項

電話

18937310551